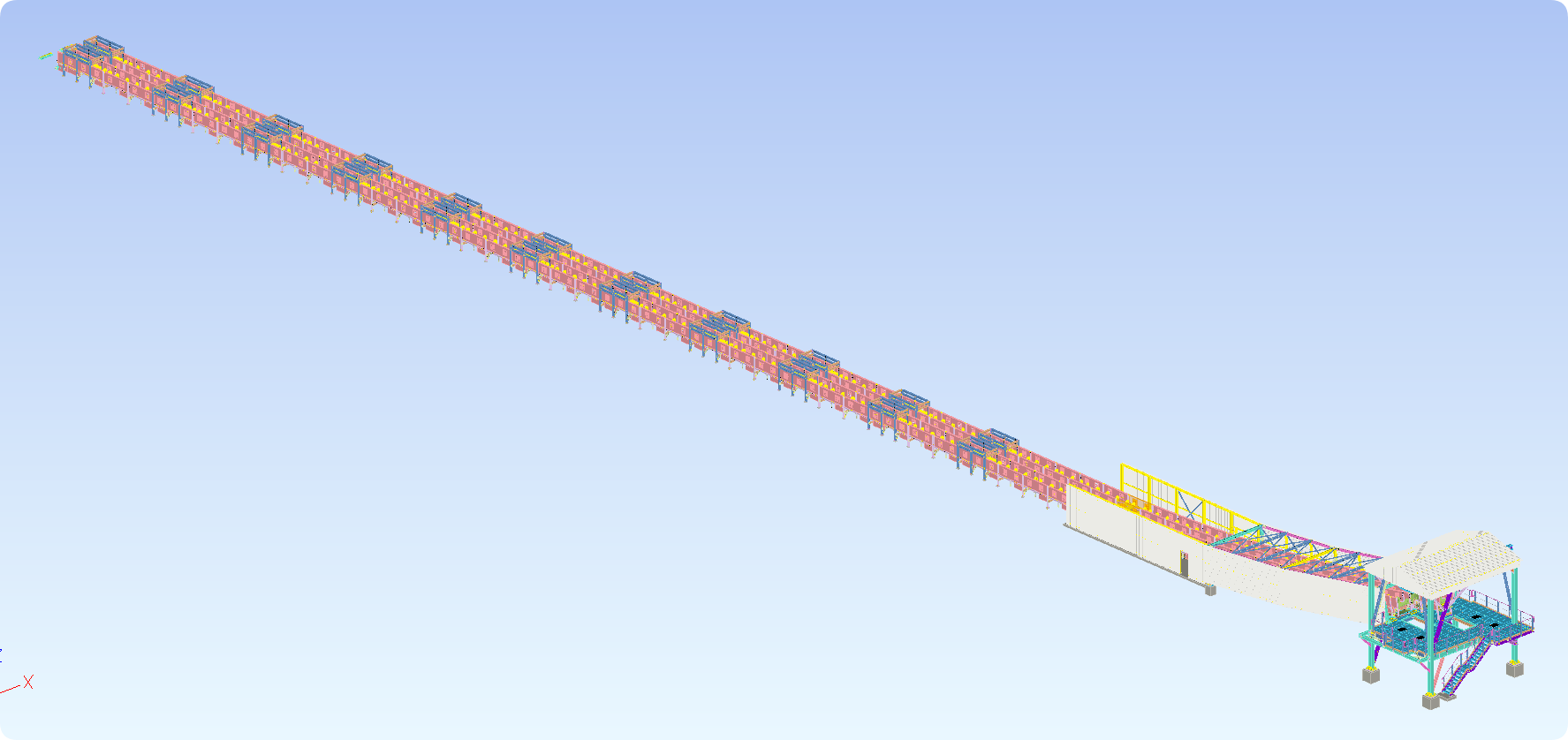

Sistema de transporte de estrutura de aço

1. Alta resistência e peso leve

Características do material: O aço tem uma elevada resistência e baixo peso, além de ser 30% a 50% mais leve que as estruturas de betão sob a mesma carga, reduzindo os custos de transporte e elevação.

Elevada capacidade de carga: adequada para cenários de transporte de grandes vãos e serviços pesados (como componentes de pontes, equipamentos de grandes dimensões).

2. Modularização e normalização

Montagem rápida: os componentes pré-fabricados são produzidos na fábrica, o que proporciona uma montagem rápida no local e reduz o tempo de construção (mais de 50% mais rápido do que os métodos tradicionais).

Adaptação flexível: tamanhos de módulos personalizáveis para satisfazer diferentes necessidades de transporte (como contentores ou edifícios modulares).

Apresentar

O processo de produção de produtos de sistemas de transporte com estrutura de aço inclui, geralmente, o design, a aquisição de matérias-primas, o processamento e fabrico, a inspeção de qualidade, o tratamento de superfícies, o transporte e a instalação. A seguir, uma análise detalhada do processo:

1. Fase de projeto

Análise de requisitos: esclareça os requisitos do cliente, determine a finalidade do sistema (como o transporte logístico, equipamento de armazenamento), a capacidade de carga e o ambiente operacional.

Projeto estrutural: utilize software de modelação CAD/3D (como o SolidWorks, Tekla) para projetar estruturas de aço, incluindo treliças, suportes, calhas e outros componentes.

Cálculo mecânico: verifique a resistência estrutural, a rigidez e a estabilidade através da análise de elementos finitos (FEA).

Saída de desenho: gere desenhos de fabrico, desenhos de montagem e lista de materiais (BOM).

2. Aquisição de matéria-prima

Seleção do aço: Adquira perfis de aço (vigas H, vigas I), chapas de aço, tubos de aço, etc., de acordo com os requisitos do projeto. Os materiais comuns incluem Q235B/Q355B (norma chinesa) ou ASTM A36/A572 (norma internacional).

Materiais auxiliares: parafusos, varetas de solda, revestimentos anticorrosivos, etc.

3. Processamento e fabrico

(1) Corte

Utilize máquinas de corte a maçarico, corte a laser ou serras para cortar aço e garantir a precisão dimensional.

Remova as rebarbas das arestas de corte e faça o polimento.

(2) Formando

Dobragem/Laminação: Dobragem a frio ou a quente de chapas de aço (como rolos de correias transportadoras).

Perfuração/fresagem: maquinação de furos para parafusos ou pontos de ligação.

(3) Soldadura e montagem

Soldadura de componentes: soldadura por arco submerso, soldadura com proteção gasosa CO₂, etc. são utilizadas para soldar estruturas principais, como treliças e suportes.

Pré-montagem: Realize uma montagem de teste na fábrica para verificar o ajuste e as dimensões.

(4) Processamento mecânico

Maquinação de precisão de componentes de elevada tolerância (como juntas de carris) para garantir a planicidade e a precisão dimensional.

4. Inspeção de qualidade

Inspeção de soldadura: Verifique a qualidade da soldadura através de testes ultrassónicos (UT), testes de partículas magnéticas (MT) ou testes de raios X (RT).

Inspeção dimensional: verifique as dimensões principais (como o vão e a verticalidade) com base nos desenhos de projeto.

Teste de carga: Realize testes de carga simulados (por exemplo, operação de teste do transportador).

5. Tratamento de superfície

Remoção de ferrugem: atingir o nível Sa2. 5 (norma ISO 8501) através de jato de areia ou granalha.

Revestimento anticorrosivo:

Primário: primário epóxi rico em zinco;

Tinta intermédia: tinta epóxi mica óxido de ferro;

Acabamento: Tinta de poliuretano (selecionada de acordo com as exigências ambientais).

Galvanização (opcional): Galvanização por imersão a quente (adequada para ambientes exteriores altamente corrosivos).

6. Embalagem e Transporte

Embalagem de proteção: Os componentes de precisão (como carris) são embalados em caixas de madeira para evitar deformações durante o transporte.

Etiquetas: Marcar pontos de suspensão, centro de gravidade e indicadores de resistência à humidade.

7. Instalação no local

Inspeção básica: Confirme a posição e o nivelamento das peças embutidas.

Elevação segmentada: Utilize uma grua para instalar a estrutura principal.

Parafuso/Soldadura: Aperto inicial e final ou soldadura no local de parafusos de alta resistência.

Depuração: ajuste a retidão da pista e a suavidade do funcionamento do transportador.

8. Transferência e Aceitação

Inspeção do cliente: verificar parâmetros técnicos e assinar documentos de aceitação.

Transferência de ficheiros: fornecer certificados de materiais, manuais de operação e orientações de manutenção.

ASME STANDARDO

Produtos Relacionados

Notícias relacionadas

Enviado com sucesso

Entraremos em contato com você o mais rápido possível.