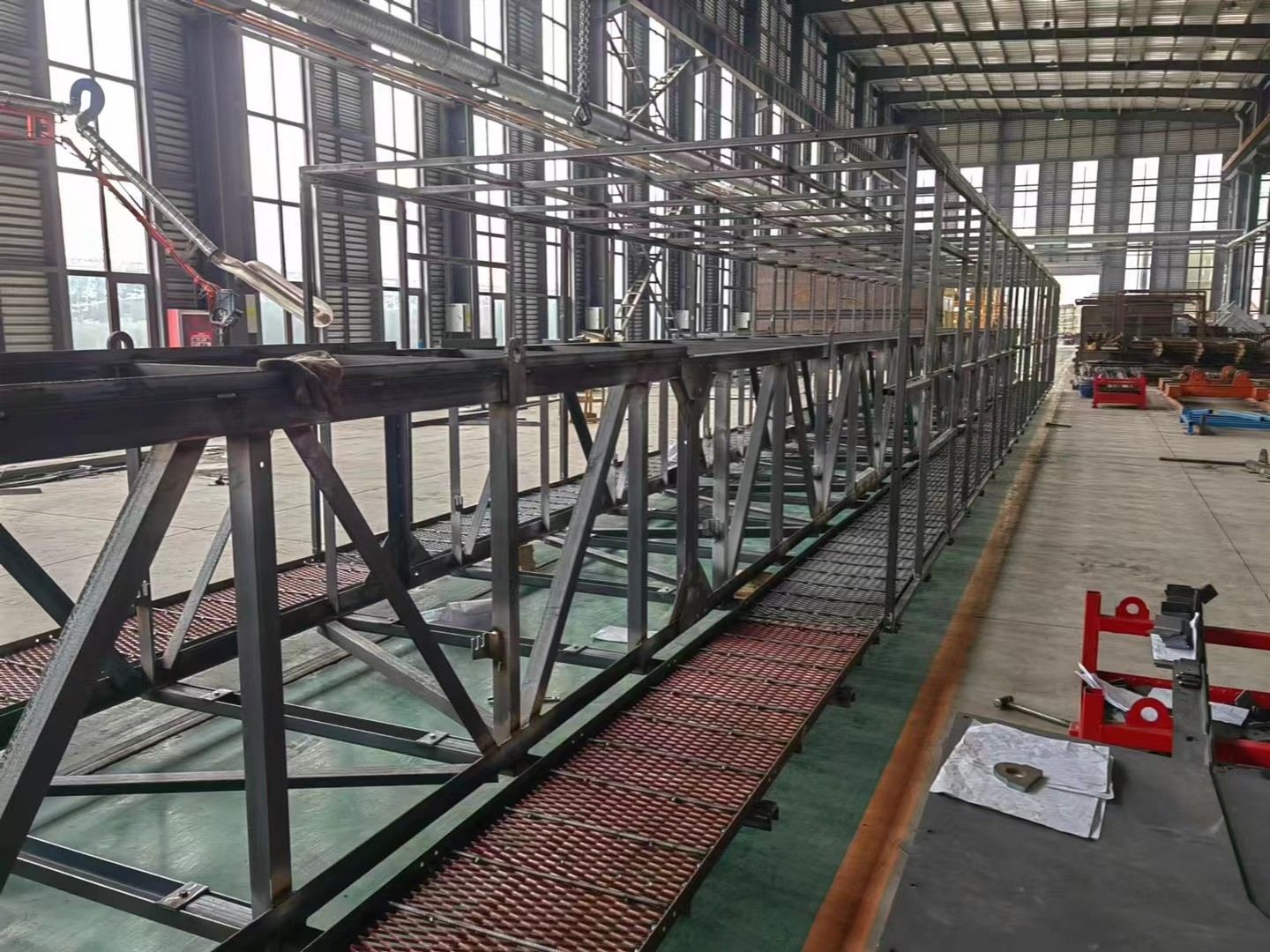

Sistema de transporte de estrutura de aço

1. Alta resistência e leveza

Propriedades dos materiais: O aço oferece uma elevada resistência com baixo peso, sendo 30% a 50% mais leve que as estruturas de betão sob a mesma carga, reduzindo os custos de transporte e elevação.

Elevada capacidade de carga: Adequado para cenários de transporte de grandes vãos e cargas pesadas (por exemplo, componentes de pontes, equipamentos de grandes dimensões).

2. Modularidade e Normalização

Montagem Rápida:Os componentes pré-fabricados são produzidos na fábrica, permitindo uma montagem rápida no local e reduzindo o tempo de construção (50%+ mais rápido do que os métodos tradicionais).

Adaptação Flexível: Tamanhos de módulos personalizáveis para satisfazer diferentes necessidades de transporte (por exemplo, edifícios modulares ou em contentores).

3. Durabilidade e Resistência Ambiental

Resistência à corrosão: A galvanização, os revestimentos ou a tecnologia de aço resistente às intempéries prolongam a vida útil (até mais de 50 anos).

Introdução

O processo de produção de sistemas de transporte com estrutura de aço inclui normalmente o projeto, a aquisição de matérias-primas, o processamento e fabrico, a inspeção de qualidade, o tratamento de superfícies, o transporte e a instalação. Abaixo, uma análise detalhada do processo:

1. Fase de Projeto

Análise de Requisitos: Esclarecer as necessidades do cliente, determinar a finalidade do sistema (por exemplo, transporte logístico, equipamento de armazenamento), capacidade de carga e ambiente operacional.

Projeto Estrutural: Utilize software de modelação CAD/3D (por exemplo, SolidWorks, Tekla) para conceber estruturas de aço, incluindo treliças, suportes, calhas e outros componentes.

Cálculos Mecânicos: Verifique a resistência estrutural, a rigidez e a estabilidade através da análise de elementos finitos (FEA).

Saída de desenho: Gerar desenhos de fabrico, esquemas de montagem e uma lista de materiais (BOM).

2. Aquisição de matéria-prima

Seleção de Aço: Adquira perfis de aço (vigas H, vigas I), chapas de aço, tubos de aço, etc., com base nos requisitos do projeto. Os materiais comuns incluem Q235B/Q355B (normas chinesas) ou ASTM A36/A572 (normas internacionais).

Materiais Auxiliares: Parafusos, varetas de solda, revestimentos anticorrosivos, etc.

3. Processamento e Fabrico

(1) Corte

Utilize máquinas de corte a maçarico, corte a laser ou serras para cortar materiais de aço, garantindo a precisão dimensional.

Rebarbe e lustre as bordas cortadas.

(2) Formando

Dobrar/Rolar: Quinagem a frio ou a quente de chapas de aço (por exemplo, rolos transportadores).

Perfuração/Fresagem: Processar furos de parafusos ou pontos de ligação.

(3) Soldadura e Montagem

Soldadura de Componentes: Utilize soldadura por arco submerso, soldadura com proteção de gás CO₂, etc., para soldar estruturas principais (por exemplo, treliças, suportes).

Pré-montagem: Realizar montagem de teste na fábrica para verificar o ajuste e as dimensões.

(4) Maquinagem

Execute a maquinação de precisão em componentes de alta tolerância (por exemplo, juntas de carris) para garantir a planicidade e a precisão dimensional.

4. Inspeção da Qualidade

Inspeção de Soldadura: Verifique a qualidade da soldadura através de testes ultrassónicos (UT), testes de partículas magnéticas (MT) ou testes de raios X (RT).

Verificação Dimensional: Verifique as dimensões críticas (por exemplo, vão, verticalidade) em relação aos desenhos de projeto.

Teste de carga: Realizar testes de carga simulados (por exemplo, operação experimental de transportadores).

5. Tratamento de superfície

Remoção de ferrugem: Obtenha o grau Sa2.5 (norma ISO 8501) através de jato de areia ou granalha.

Revestimento anticorrosivo:

Primário: Primário epóxi rico em zinco;

Camada intermédia: Tinta epóxi mica óxido de ferro;

Acabamento: Tinta de poliuretano (selecionada com base nos requisitos ambientais).

Galvanização (Opcional): Galvanização a quente (para ambientes exteriores de elevada corrosão).

6. Embalagem e Transporte

Embalagem protetora: Utilize caixas de madeira para componentes de precisão (por exemplo, carris) para evitar deformações durante o transporte.

Rotulagem: Marque os pontos de elevação, o centro de gravidade e os indicadores à prova de humidade.

7. Instalação no local

Inspeção de Fundação: Verifique a posição e o nivelamento das peças embutidas.

Elevação seccional: Utilize gruas para instalar as estruturas principais.

Parafusamento/Soldadura: Aperto inicial e final de parafusos de alta resistência ou soldadura no local.

Comissionamento: Ajuste a retidão do carril e a suavidade da operação do transportador.

8. Entrega e Aceitação

Inspeção do Cliente: Verificar parâmetros técnicos e assinar documentos de aceitação.

Transferência de Documentação: Fornecer certificados de materiais, manuais de operação e orientações de manutenção.

Produtos Relacionados

Notícias relacionadas

Enviado com sucesso

Entraremos em contato com você o mais rápido possível.